En 1830, au terme d’une période de croissance de l’économie sucrière bourbonnaise caractérisée par la croissance des terres à cannes et la multiplication des usines, l’industrie coloniale entre dans une phase de crise. Celle-ci résultant en réalité de plusieurs facteurs, est principalement de nature commerciale et industrielle. Désormais soumise à la concurrence du sucre de betterave, à une taxation pénalisante, les industriels locaux ne parviennent plus à vendre convenablement leur sucre, dont la qualité, par ailleurs, baisse fortement. En effet, l’extension de la canne sur des terrains peu favorables à sa culture entraînent une baisse des rendements aux champs et une modification de la qualité des vesous. Ces derniers, désormais très hétérogènes et plus difficiles à travailler, donnent des sucres supportant difficilement le voyage maritime vers la métropole.

Affaiblis par le cyclone de 1829 ayant porté atteinte aux plantations de canne, endettés par la politique d’achat de terres et le renforcement de leurs ateliers de travail opérés jusque-là, de nombreux industriels se retrouvent à la faillite. La crise amène les sucriers à prendre conscience de la nécessité de remettre en cause leurs pratiques industrielles.

Parmi ces derniers, certains – les plus fortunés – choisissent d’investir dans la technologie sucrière la plus en avance, en important celle mise en œuvre pour la betterave dans les usines sucrières métropolitaines. L’autre voie, qui peut apparaître comme opposée mais qui est en réalité complémentaire, consiste à adopter les procédés et les appareils mis au point par un ingénieur que le Conseil Général fait venir de métropole, le polytechnicien Joseph Martial Wetzell. Son but, plutôt que de recourir à une technologie de pointe mais chère, est de résoudre le problème de productivité sucrière en produisant davantage de sucre de meilleure qualité par l’optimisation de l’équipement local, l’adoption de processus de fabrication et l’utilisation d’appareils conformes aux circonstances locales, réunissant les critères d’économie, de simplicité, de solidité et d’efficacité.

En 1830, suite à son arrivée à Bourbon, Wetzell décide que dans chaque commune de l’île soit édifiée, ou équipée, une sucrerie « modèle », qui puisse servir d’exemple aux sucriers désireux de s’en inspirer pour qu’ils puissent, à leur tour, modifier leurs usines. Le Conseil Général publie le 11 mars 1831 une circulaire enjoignant aux conseils municipaux de chaque commune, de choisir l’usine « devant servir de modèle ». Cette sucrerie doit s’édifier en un « point central » de la commune afin de lui permettre d’être facilement visitée par les sucriers.

L’usine de la veuve Desbassayns est « naturellement » désignée par le conseil municipal de Saint-Paul pour devenir l’une de ces usines modèles. La notoriété et le rôle joué par la famille Desbassayns (notamment de Joseph et de Charles) dans le démarrage de l’agriculture cannière et de l’industrie sucrière, son aisance financière (car modifier une usine, réaliser des expérimentations ont un coût), la localisation de l’établissement, à peu près au milieu de la zone sucrière de l’Ouest et son accessibilité directe par la route sont des critères ayant dû concourir à ce qu’il soit retenu. L’usine devient dès lors l’un des centres les plus importants du progrès technique sucrier bourbonnais.

L’intervention de Wetzell à Saint-Gilles les Hauts s’effectue en deux temps :

– un premier temps correspondant à l’amélioration globale du fonctionnement de la sucrerie auquel il se consacre durant le début des années 1830 et qui répond aux besoins urgents des sucreries

– un second temps durant lequel de nouveaux appareils de sucrerie sont mis au point, à partir de la fin des années 1830.

Les premières interventions de Wetzell au sein de l’usine de Saint-Gilles Les Hauts ont pour but de permettre un travail plus efficace des vesous afin que l’on puisse, à partir de ces derniers, produire un sucre de meilleure qualité. En effet, l’extension de la culture de la canne sur des terres qui ne lui étaient pas toujours favorables avait entrainé de grandes fluctuations dans la qualité des vesous qui produisaient, dans les usines, des résultats médiocres.

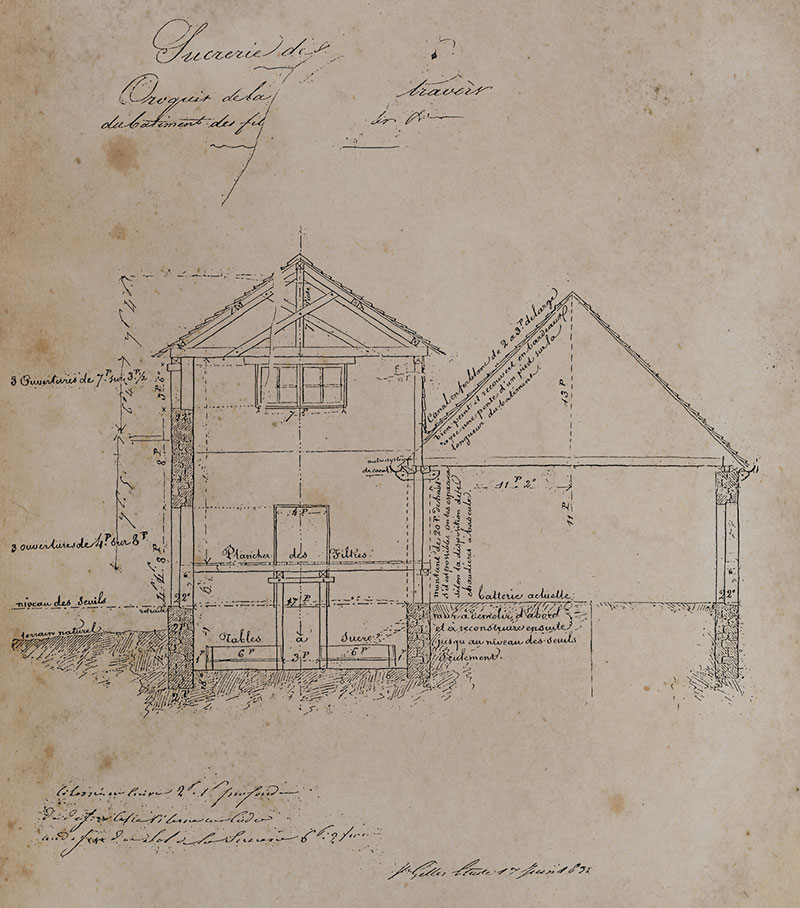

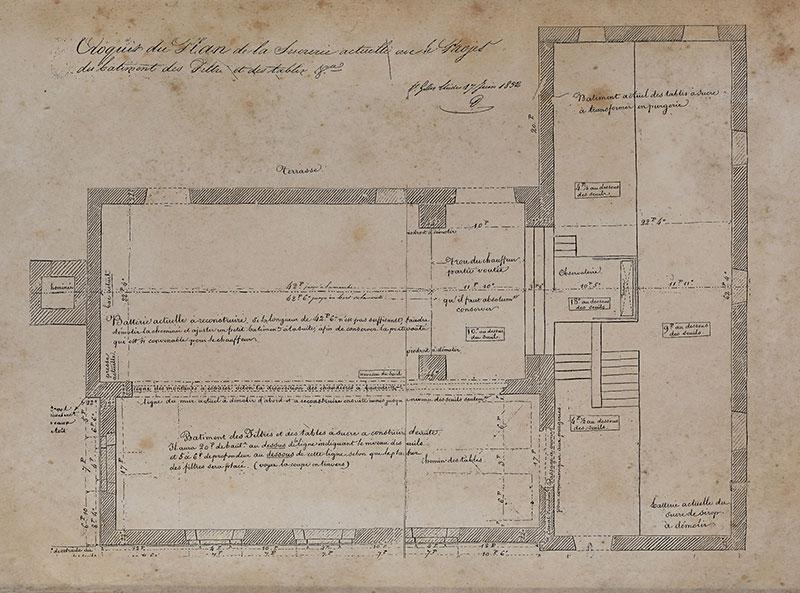

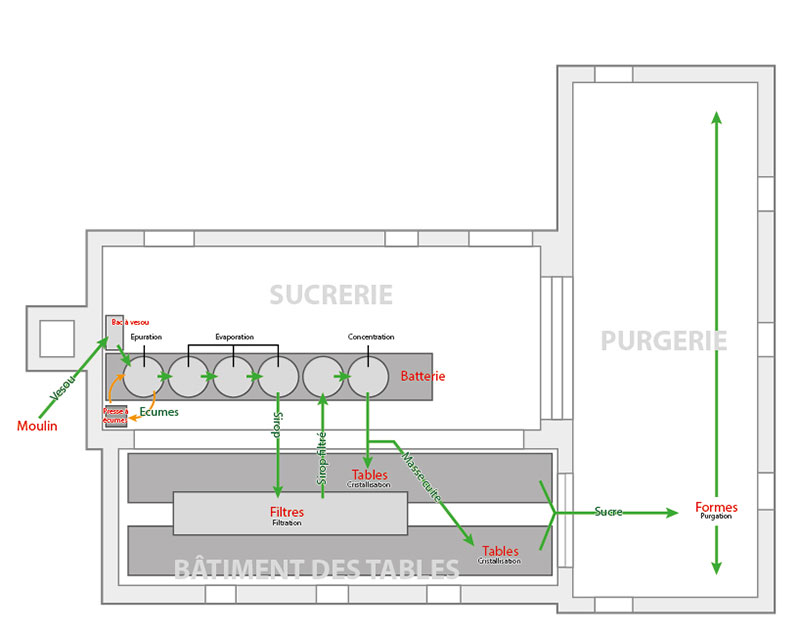

Les réflexions, commencées dès la fin du mois de mars 1831, portent particulièrement sur les modifications à apporter à la batterie, élément central de la sucrerie où s’opère le traitement du vesou et les répercutions induites par cette modification sur l’organisation et le fonctionnement général de l’usine, tout en évitant que l’architecture ne soit trop bouleversée, par souci d’économie. Un plan des modifications de la sucrerie de 1832 permet de comprendre le travail accompli par Wetzell dans l’usine.

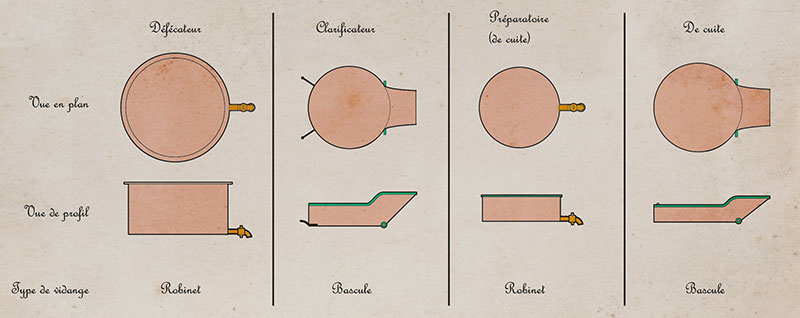

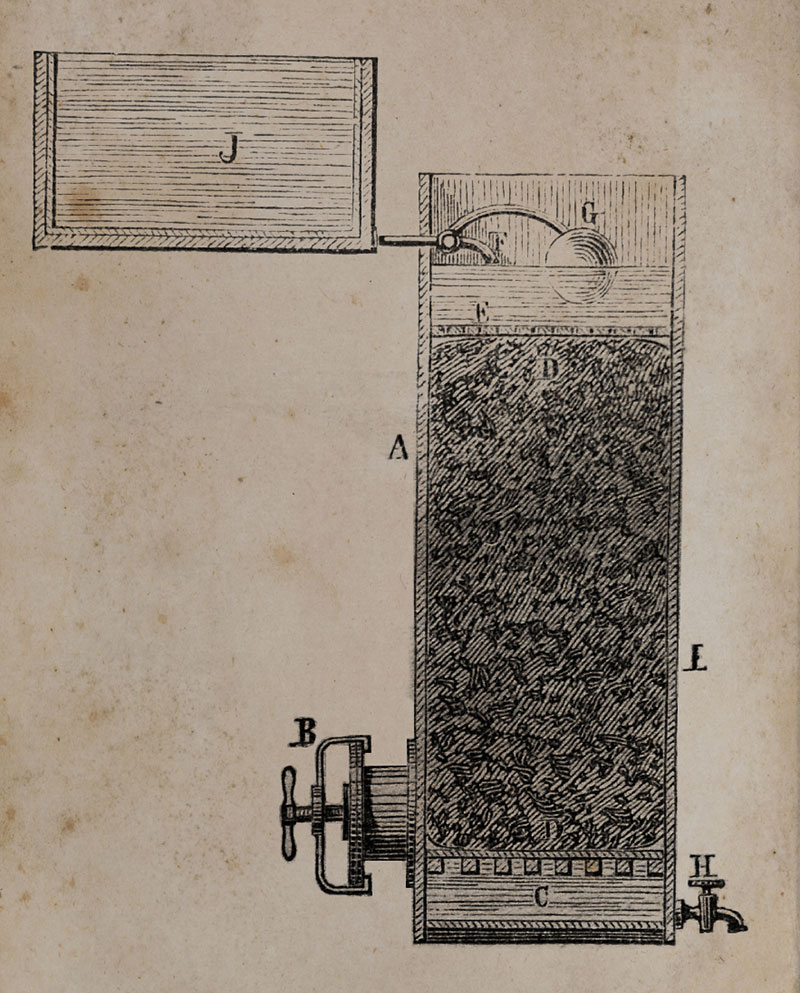

L’ingénieur fait établir une nouvelle batterie de 6 chaudières, de manière à ce que les opérations d’épuration soient améliorées, qu’une certaine linéarité des opérations soit respectée (car celle-ci était rompue du fait de l’existence d’une seconde batterie, dans un second bâtiment, dédiée uniquement aux sirops) et que le nombre d’hommes utiles à son fonctionnement, dans un contexte de raréfaction de la main-d’œuvre, soit minimisé. Pour ce faire, l’ingénieur fait équiper la batterie de chaudières à bascule qu’il a expérimentées au Chaudron, des robinets et une pompe monte-jus qui permettent des transvasements rapides et aisés. Une presse à écumes, disposée à proximité de la batterie, permet de récupérer dans celles-ci du vesou potentiellement convertible en sucre. Des filtres sont installés dans le bâtiment des tables qu’il fait construire immédiatement parallèlement à la sucrerie, afin de rapprocher les opérations de filtration de celles de la batterie.

L’usine Desbassayns bouleverse les canons et innove techniquement dans la mesure où elle est, à l’instar du Chaudron, l’une des toutes premières sucreries à utiliser, à travers la filtration, un procédé ordinairement utilisé dans l’industrie du sucre de betterave, qui était jusque-là absente à Bourbon. Formant équerre avec la sucrerie et le nouveau bâtiment des tables, l’ancien bâtiment des tables, débarrassé de ses tables et de la batterie des sirops, est converti en purgerie : cette dernière reçoit des formes rectangulaires, disposition qui là également, tranche avec le type de formes employées jusque-là dans l’industrie sucrière.

Ainsi, il est possible de reconstituer le processus de fabrication aménagé par Wetzell à l’issue de sa première intervention : la canne parvenue à l’établissement au moyen de charrettes à mules est broyée par le moulin de l’établissement. Le jus (vesou) obtenu est acheminé par monte-jus à la sucrerie ou il est déversé dans un bac d’attente dans lequel une partie des déchets de broyage est retenue. Le vesou passe dans la première chaudière de la batterie (la Grande) afin d’y subir une épuration : à l’aide de la chaux et de la chaleur, le vesou subit l’opération de défécation : les matières étrangères coagulées forment les écumes, qui sont enlevées et pressées au moyen de la presse à écumes. Le jus épuré passe ensuite dans trois chaudières évaporatoires fixes : l’eau s’évapore jusqu’à former un sirop qui est transvasé dans la cinquième chaudière appelée « sirop ». Ce sirop est envoyé aux filtres Dumont qui permettent de retenir les fines particules et de décolorer (clarifier) : le sirop est prêt à être concentré. Par monte-jus il parvient dans la chaudière de cuite jusqu’à ce qu’il atteigne le point de cristallisation, que l’on vérifie au moyen de la « preuve au filet ». Ce stade atteint le sucre est déversé dans les tables à sucre : l’étalement et le refroidissement dans ces grands récipients peu profonds favorisent la formation des cristaux de sucre. Une fois formé, le sucre humide est envoyé dans la purgerie, dans des formes, afin d’y être purgé de son sirop qui est renvoyé en fabrication. Au bout d’une à trois semaines d’enformage, le sucre débarrassé d’une grande partie de son humidité est mis à sécher sur des saisies disposées en plein soleil sur une plateforme au sol (argamasse) ou sur un toit. Une fois sec, le sucre emballé est prêt à être expédié.

Sans abandonner la voie qui permet de fabriquer du sucre de meilleure qualité, Wetzell poursuit son œuvre en concevant un appareil permettant aux usiniers d’augmenter la quantité de sucre. La faiblesse du système résidait jusque-là dans le fait qu’au moment de la délicate cuite du sirop, une partie du sucre ne pouvait être cristallisé et se perdait dans la mélasse.

Pour obvier cet inconvénient, les sucriers locaux disposaient d’un appareil venant de l’industrie betteravière, la chaudière à cuire dans le vide, permettant de contrôler cette étape cruciale de la fabrication. Toutefois, cette technologie, adoptée avec plus ou moins de succès par quelques industriels fortunés, n’était pas à la portée de tous les sucriers.

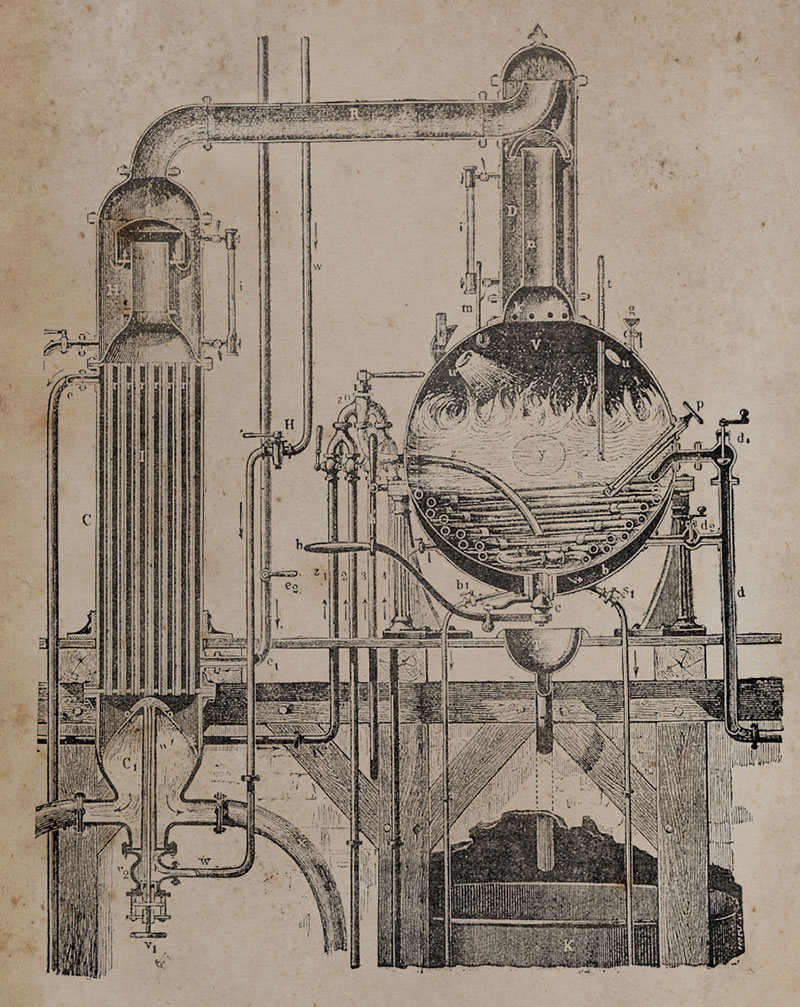

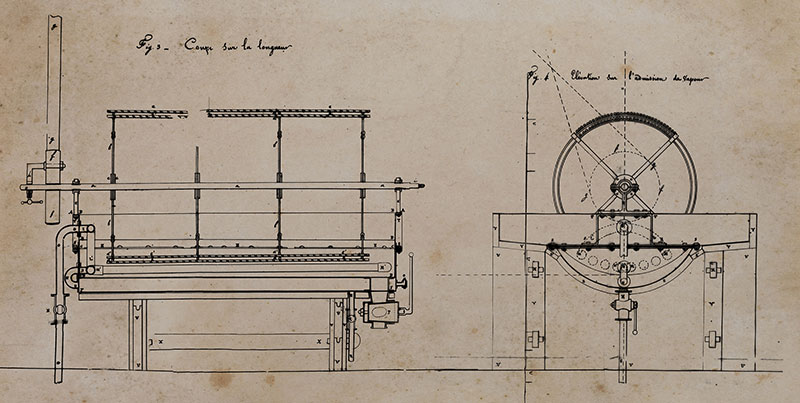

Dès 1834, Wetzell réfléchit au moyen de produire une évaporation à la température la plus basse possible, de manière à éviter les accidents de caramélisation. Ces derniers sont, en effet, d’autant plus prompts à se produire que le vesou n’est pas parfaitement épuré. L’objectif de Wetzell est atteint avec la mise au point, par lui-même, des célèbres « chaudières à basse température », appelées également dans les actes notariés ou la littérature technique et généraliste « basses températures », « chaudières Wetzell », « Wetzell » ou « rotateurs » : les basses températures, dont le développement est intimement lié au soutien de la famille Desbassayns, constituent dès lors l’alternative technique locale à la technologie du vide, extérieure à l’Île. Ces chaudières, déclinées sous différentes formes, connurent un succès considérable auprès des sucriers locaux durant la seconde moitié du XIXème siècle. Quatre fois moins onéreuses que les chaudières au vide, solides, efficaces et aisées à entretenir, elles n’eurent pas de mal à s’imposer dans la colonie : entre 1851 et 1860, 96 % des sucreries bourbonnaises possédaient au moins un appareil de ce type. Plus de 90% d’entre-elles y cuisaient encore leurs sirops en 1870.

Avec ces systèmes que Wetzell et ses successeurs perfectionnèrent ensuite, l’ingénieur réalise un modèle industriel tournant

– en partie – le dos au machinisme mais répondant aux besoins des usiniers : « il met en œuvre une technologie simplifiée qui laisse lire en filigrane la faiblesse capitalistique des sucriers. On n’utilise pas plus d’esclaves, car la conjoncture est à la raréfaction de la main-d’œuvre, on n’exige pas d’eux des tâches plus complexes car leur qualification, qui est réelle, reste faible. Mais le progrès est si considérable que dès 1835, 42 sucreries ont adopté ces procédés » écrit Jean-François Géraud dans ses travaux. L’usine de Saint-Gilles, qui a été le lieu et le vecteur de ces améliorations, remplit parfaitement son rôle d’établissement modèle, au-delà même de l’espace insulaire : désormais fabriquées par des établissements de construction mécanique métropolitains, on retrouve les appareils Wetzell au sein d’usines implantées dans la zone du sud-ouest de l’océan Indien (Maurice, Madagascar, Nossi-Bé et Comores) mais également dans l’espace sucrier caribéen, aux Antilles Françaises, au Brésil ainsi que dans la province de Wellesley, à Malacca.