Em 1830, no término de um período de crescimento da economia açucareira de Bourbon caracterizado pelo crescimento das plantações de cana-de-açúcar e a multiplicação das fábricas, a indústria colonial entra numa fase de crise. Muito embora tenha resultado de vários fatores, a crise é sobretudo de natureza comercial e industrial. Passando a enfrentar a concorrência do açúcar de beterraba, com uma tributação penalizadora, os industriais locais deixam de conseguir ter condições tão favoráveis para vender o seu açúcar cuja qualidade, além disso, se reduz drasticamente. Com efeito, as condições desfavoráveis dos terrenos ocupados pela extensão das plantações da cana-de-açúcar levam a uma redução dos rendimentos da sua cultura e a uma alteração da qualidade dos respetivos sumos . Estes últimos, passando a ser heterogéneos e mais difíceis de processar, dão origem a açúcares pouco resistentes para a viagem marítima até à metrópole.

Os estragos provocados pelo ciclone de 1829, que em muito prejudicaram as plantações de cana-de-açúcar, as dívidas resultantes da política de compra de terras e o reforço das suas oficinas de trabalho até então, levaram a que muitos industriais fossem à falência. A crise faz com que os produtores de açúcar tomem consciência da necessidade de reavaliar as suas práticas industriais.

Alguns desses industriais — os mais afortunados —, optam por investir na mais avançada tecnologia de produção de açúcar, passando a utilizar nas suas refinarias a tecnologia que se utilizava na metrópole para processar a beterraba. A outra via, que pode parecer oposta, mas que, na realidade, é complementar, consiste em adotar os processos e os aparelhos desenvolvidos por um engenheiro que o Conselho-geral faz vir da metrópole, o politécnico Joseph Martial Wetzell. Mais do que recorrer a uma tecnologia de ponta dispendiosa, o seu objetivo é resolver o problema da produtividade na produção de açúcar, otimizando o equipamento local, aplicando o processo de fabrico e utilizando aparelhos adaptados às circunstâncias locais para obter um produto final de melhor qualidade e que corresponda aos critérios de economia, simplicidade, solidez e eficácia.

Em 1830, ao chegar a Bourbon, Wetzell resolve mandar edificar ou equipar em cada comuna da ilha uma unidade de produção de açúcar «modelo», que pudesse servir de exemplo aos produtores de açúcar, inspirando-os e incentivando-os a alterar as suas próprias fábricas. A 11 de março de 1831, o Conselho-geral publica uma circular ordenando que os conselhos municipais de cada comuna escolhessem a fábrica que «deve servir de modelo». Essa unidade fabril de açúcar deve ser edificada num «ponto central» da comuna, para que os produtores de açúcar possam visitá-la mais facilmente.

A unidade de produção da viúva Desbassayns é «naturalmente» designada pelo conselho municipal de Saint-Paul para se tornar uma dessas fábricas modelo. A notoriedade e o papel desempenhado pela família Desbassayns (nomeadamente, Joseph e Charles) no arranque da cultura da cana-de-açúcar e da indústria do açúcar, a sua situação financeira desafogada (porque alterar uma fábrica e realizar experiências tem os seus custos), a localização do estabelecimento, quase no meio da zona de produção de açúcar do Oeste, e o seu acesso direto pela estrada foram critérios que pesaram muito nesta escolha. Desse modo, a fábrica torna-se, desde logo, um dos centros mais importantes do progresso técnico da produção de açúcar de Bourbon.

A intervenção de Wetzell em Saint-Gilles les Hauts divide-se em duas fases:

– na primeira fase, no início da década de 1830, concentrou-se na melhoria global do funcionamento da unidade de produção de açúcar que responde às necessidades urgentes das fábricas de açúcar;

– na segunda fase, a partir de finais da década de 1830, desenvolve novos aparelhos de produção de açúcar.

As primeiras intervenções de Wetzell na fábrica de Saint-Gilles Les Hauts visaram permitir um processamento mais eficaz do sumo de cana-de-açúcar para melhorar a qualidade do açúcar resultante. Com efeito, as condições desfavoráveis dos terrenos ocupados pelas plantações da cana-de-açúcar levavam a que a qualidade dos sumos sofresse grandes flutuações e, consequentemente, a que se obtivesse um produto final medíocre nas fábricas.

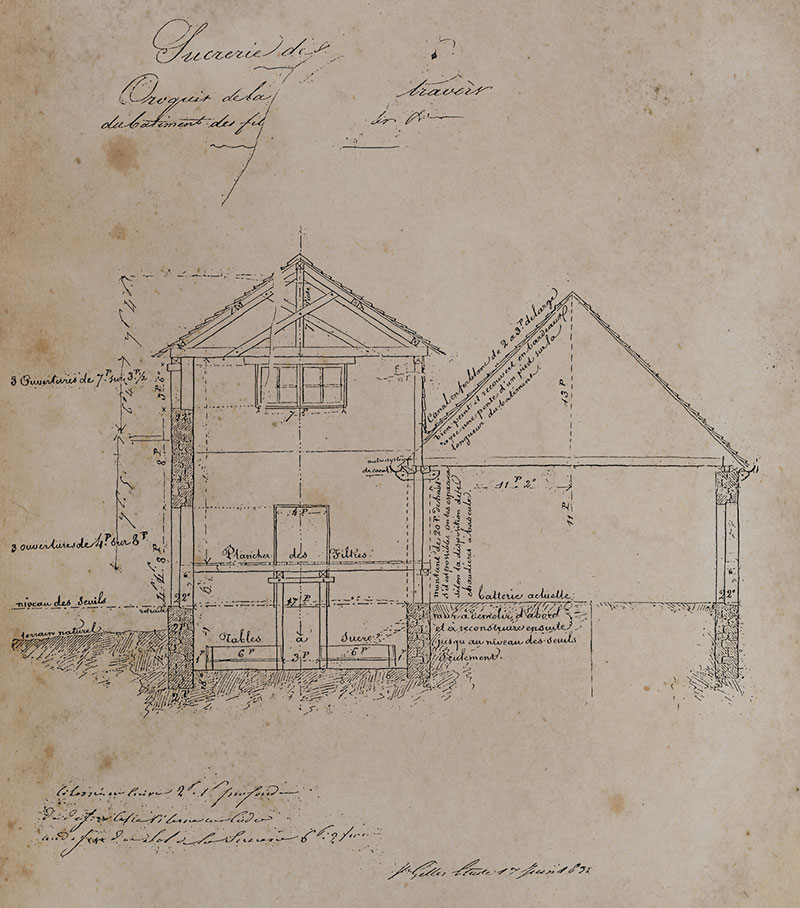

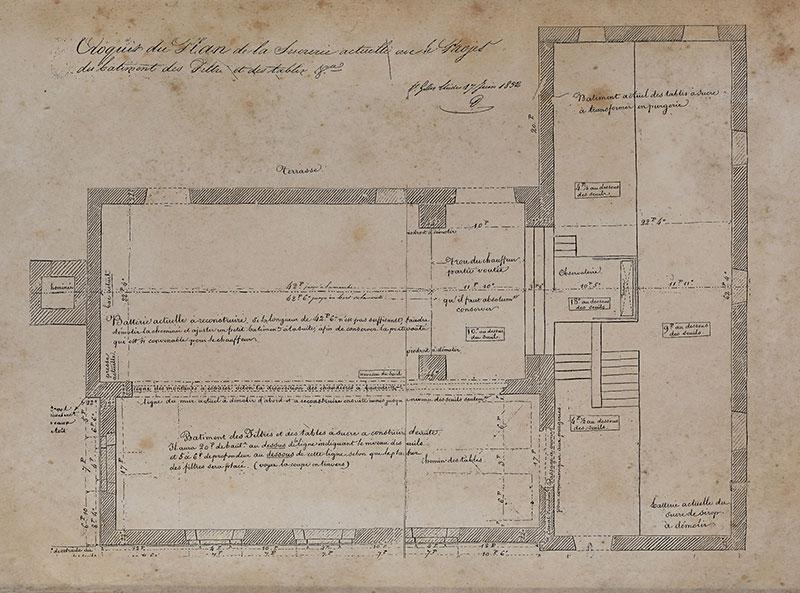

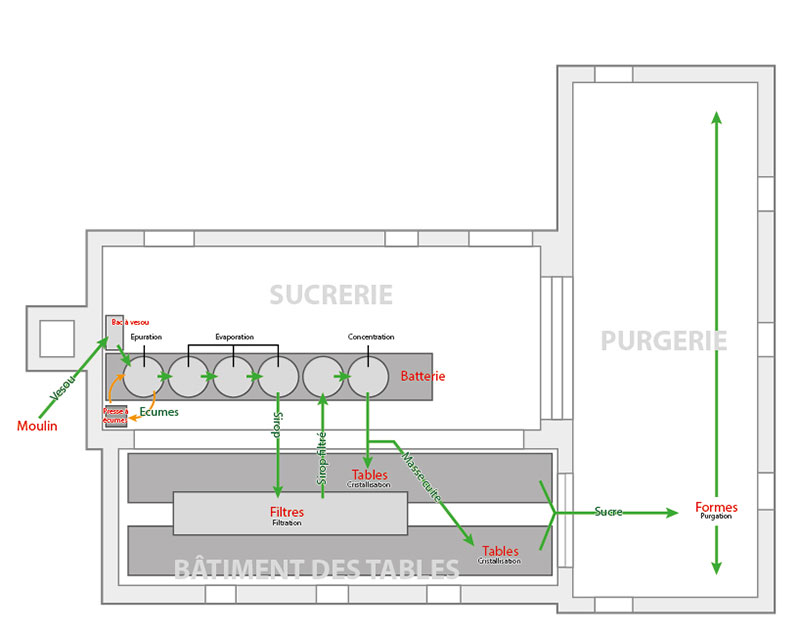

Em finais de março de 1831, começou-se a pensar, sobretudo, em modificar a bateria de caldeiras, elemento central da unidade de produção de açúcar onde se processa o sumo, e nas repercussões dessa modificação sobre a organização e o funcionamento geral da fábrica, evitando grandes disrupções na arquitetura, por motivos económicos. O plano das alterações na produção de açúcar de 1832 permite compreender o trabalho que Wetzell efetuou na fábrica.

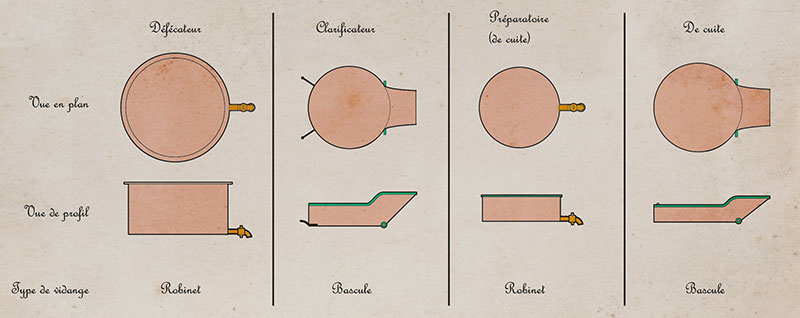

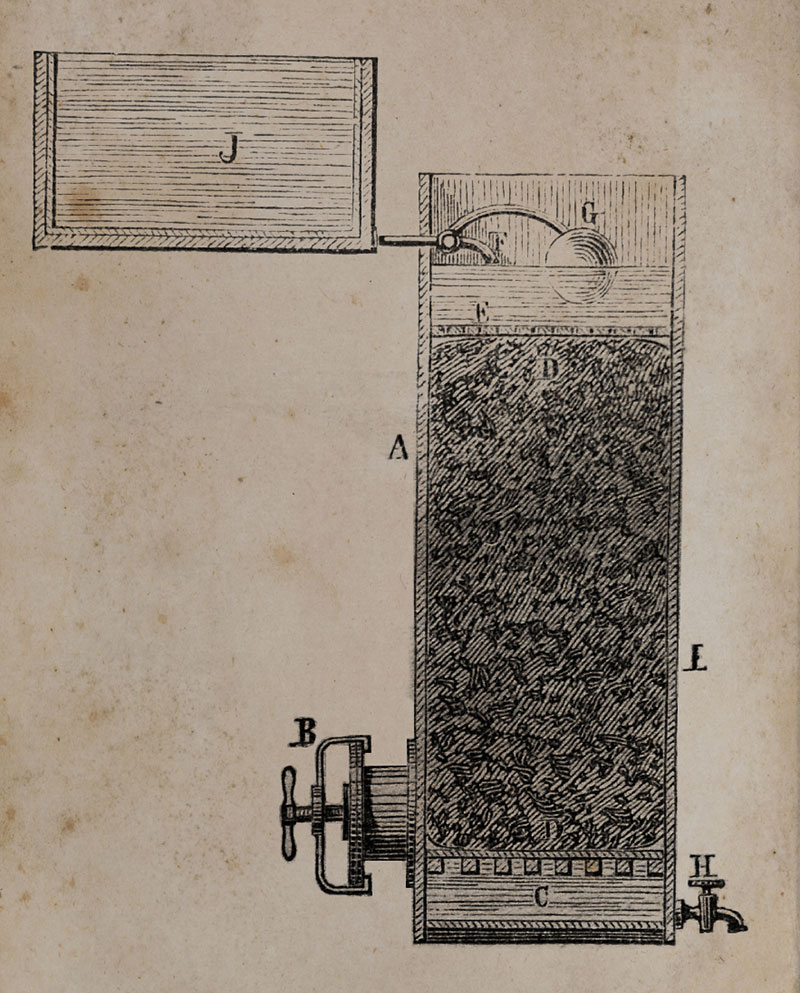

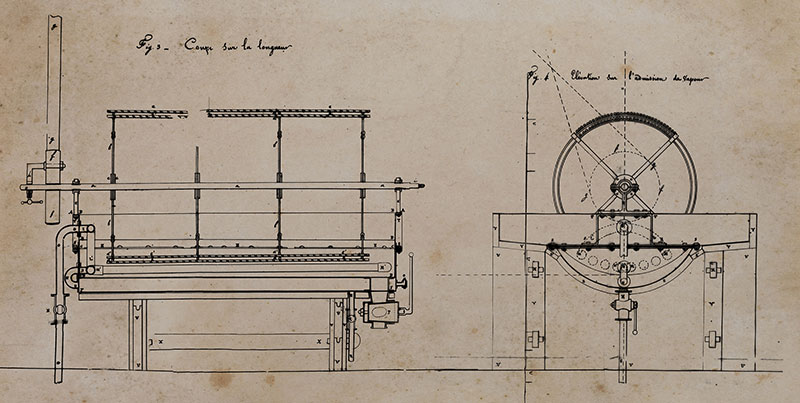

O engenheiro faz instalar uma nova bateria de seis caldeiras, para melhorar as operações de depuração, respeitar uma certa linearidade das operações (rompida por uma segunda bateria, num segundo edifício, unicamente dedicada aos xaropes) e minimizar o número de homens úteis ao seu funcionamento, num contexto de rarefação da mão-de-obra. Para isso, o engenheiro equipa a bateria de caldeiras de grelha basculante que experimentou no Chaudron, torneiras e uma bomba de captação dos sumos que permitem transvasamentos rápidos e fáceis. A colocação de uma prensa de escumas perto da bateria permite reter o sumo potencialmente convertível em açúcar. Instalam-se filtros no edifício dos tabuleiros que é preciso construir de imediato paralelamente à unidade de produção de açúcar para aproximar as operações da filtração das da bateria.

A fábrica Desbassayns vem revolucionar os cânones e introduzir inovações tecnológicas, na medida em que, à semelhança da unidade do Chaudron, é uma das primeiras a utilizar, através da filtração, um processo normalmente utilizado na indústria do açúcar de beterraba, até aí inexistente em Bourbon. Em esquadria com a unidade de produção de açúcar e o novo edifício dos tabuleiros, o antigo edifício dos tabuleiros, sem os seus tabuleiros e a bateria dos xaropes, é transformado em «casa de purgar» — esta última, com novas formas retangulares, distinguindo-se do tipo de formas utilizadas até então na indústria do açúcar.

Assim, é possível reconstituir o processo de fabrico desenvolvido por Wetzell na sua primeira intervenção :

A cana, transportada para o estabelecimento em carroças puxadas a mulas, é triturada no moinho. O sumo (garapa) obtido é encaminhado pela bomba para a unidade de produção de açúcar onde é vertido num recipiente, no qual uma parte dos resíduos da trituração fica retida. O sumo passa para a primeira caldeira da bateria (a Grande) para ser depurado: com a ajuda da cal e do calor, o sumo sofre um processo de «defecação»: as matérias estranhas coaguladas formam as escumas, que são retiradas e esmagadas pela prensa de escumas. O sumo depurado passa depois por três caldeiras de evaporação fixas: a água evapora até formar um xarope que é transvasado na quinta caldeira, chamada «xarope». Esse xarope é enviado para os filtros Dumont que retêm as partículas mais finas e descoloram (clareiam): o xarope fica pronto para ser concentrado. A bomba fá-lo chegar à caldeira de cozedura, onde permanece até atingir o ponto de cristalização, que se verifica pela «prova do fio». Já nesse estado, o açúcar é vertido nos tabuleiros de açúcar: a dispersão e o arrefecimento nesses grandes recipientes pouco profundos favorecem a formação dos cristais de açúcar. Uma vez formado, o açúcar húmido é enviado para a «casa de purgar», em formas, para aí ser purgado do seu xarope, que é remetido para o fabrico. Ao fim de uma a três semanas de «enformagem», o açúcar livre de uma grande parte da sua humidade é posto a secar ao sol numa plataforma (argamassa) ou num telhado. Uma vez seco, o açúcar é embalado e expedido.

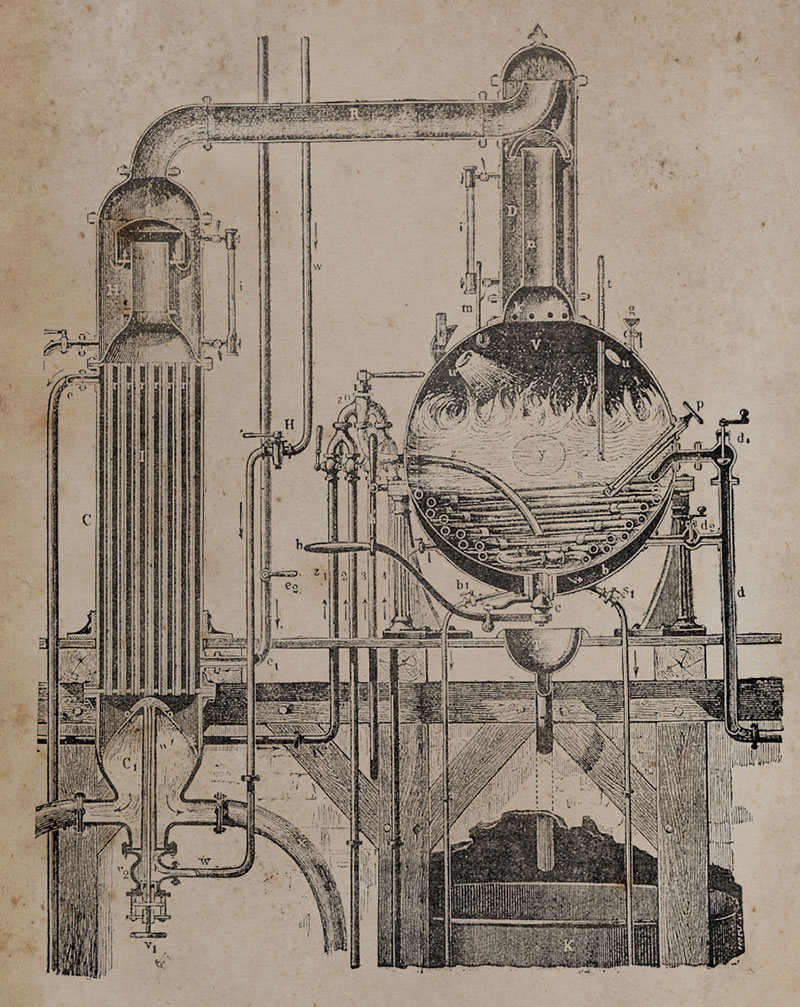

Prosseguindo na via de produção de um açúcar de melhor qualidade, Wetzell passa a conceber um aparelho que permite aumentar a sua quantidade. A debilidade do sistema devia-se ao facto de, no momento da delicada cozedura do xarope, uma parte do açúcar não poder ser cristalizado e se perder no melaço.

Para evitar esse inconveniente, os produtores de açúcar locais tinham um aparelho da indústria da beterraba — a caldeira de cozedura em vácuo — que permitia controlar essa etapa crucial do fabrico. No entanto, adotada com mais ou menos êxito por alguns industriais mais abastados, essa tecnologia não estava ao alcance de todos.

A partir de 1834, Wetzell cria uma forma de produzir uma evaporação à temperatura mais baixa possível, de forma a evitar acidentes de caramelização — aliás, quanto pior for a depuração do sumo, maior será o perigo de acidentes de caramelização. Wetzell alcança o seu objetivo, desenvolvendo as célebres «caldeiras de baixas temperaturas», igualmente designadas, nos atos notariais ou na literatura técnica e generalista, de «baixas temperaturas», «caldeiras Wetzell», «Wetzell» ou «rotadores»: as baixas temperaturas, cujo desenvolvimento está intimamente ligado ao apoio da família Desbassayns, constituem desde logo a alternativa técnica local à tecnologia do vácuo, exterior à Ilha. Essas caldeiras, que assumem diferentes formas, têm um êxito considerável juntos dos produtores de açúcar locais, na segunda metade do século XIX. Quatro vezes menos onerosas que as caldeiras a vácuo, sólidas, eficazes e de fácil manutenção, facilmente se impõem na colónia: entre 1851 e 1860, 96 % das unidades de produção de açúcar de Bourbon tinham pelo menos um aparelho desse género. Mais de 90 % delas ainda coziam os seus xaropes em 1870.

Com estes sistemas que Wetzell e os seus sucessores aperfeiçoariam em seguida, o engenheiro concebe um modelo industrial que volta as costas — em parte — ao maquinismo sem deixar de responder às necessidades dos fabricantes. Tal como escreve Jean-François Géraud, nos seus trabalhos: «Ele desenvolve uma tecnologia simplificada que deixa entrever a debilidade capitalística dos produtores de açúcar. Já não se utilizam escravos, e uma vez que a conjuntura tende para a rarefação da mão-de-obra, não se exige que os operários cumpram tarefas mais complexas porque as suas qualificações existem, mas continuam a ser poucas. Apesar disso, o progresso é tal que, a partir de 1835, 42 fábricas de açúcar adotam os seus processos.» A fábrica de Saint-Gilles, local e vetor dessas melhorias, cumpre perfeitamente a sua missão de estabelecer um modelo, ultrapassando até o espaço insular: a partir de então fabricadas pelos estabelecimentos de construção mecânica metropolitanos, encontram-se os aparelhos Wetzell em fábricas implantadas não só na zona do sudoeste do Oceano Índico (Maurícia, Madagáscar, Nossi-Bé e Comores), mas também no espaço açucareiro das Caraíbas, nas Antilhas francesas, no Brasil e na província de Wellesley, em Malaca.

Bateria: conjunto de caldeiras aquecidas por uma fornalha onde se realiza a depuração e evaporação do sumo e a concentração do xarope.

Defecação: termo próprio da indústria açucareira que designa o processo de depuração.

Enformagem: operação que consiste na colocação do açúcar em formas.

Depuração: primeira etapa das operações que ocorrem numa bateria e que permite retirar as impurezas do sumo.

Filtros: aparelhos que, como o nome indica, filtram o xarope para o livrar de impurezas finas e o clarear.

Formas: recipientes principalmente feitos em madeira na Reunião, onde o açúcar cristaliza e se livra (purga) da sua humidade.

Melaço: resíduo do fabrico do açúcar obtido após a purga.

Prensa de escumas: prensa utilizada para esmagar os resíduos da depuração (escumas) para obter sumo potencialmente cristalizável.

Casa de purgar: edifício onde se deixava provisoriamente o açúcar nas formas a escoar (purgação)

Tabuleiros: grandes recipientes pouco profundos (também chamados arrefecedores) nos quais o açúcar é vertido depois da cozedura. O arrefecimento do açúcar nesses tabuleiros promove a formação de cristais.

Sumo da cana-de-açúcar: sumos de cana-de-açúcar obtidos depois de esmagada no moinho.